Ремонт тепловозного компрессора КТ-6, КТ-7, КТ-6Эл

Код товара:

1С 01197

Наличие:

В наличии

Цена :

13 050,00 грн./шт

13050

UAH

В наличии

Количество:

Описание товара

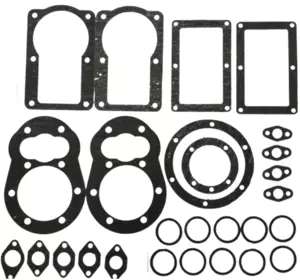

Наша компания занимается продажей и обслуживанием компрессорного оборудования более 20 лет. Опытные специалисты справятся с любой задачей связаной с ремонтом компрессорв серии КТ6; КТ-6 Эл; Кт-7 и других моделей. Мы используем только качественные и сертифицированые запасные части, гарантия на ремонт компрессора 12 месяцев.Перечень деталей подлежащих замене (независимо от состояния) при капитальном ремонте компрессора КТ-6

Наименование детали

Обозначение или ГОСТ

Количество (на 1 компрессор), шт

КОМПРЕССОР ВОЗДУШНЫЙ КТ-6

Прокладка

34.00.00.02-003

1

Прокладка

34.00.00.03-000

2

Прокладка ЦВД

34.00.00.05-004

2

Прокладка ЦНД

34.00.00.11-007

4

Прокладка

34.00.00.10-000

1

Прокладка

34.00.00.12-004

7

Прокладка

34.00.00.18-006

4

УЗЕЛ КОРПУСА

Прокладка

34.01.00.05-001

1

Прокладка боковых крышек

34.01.00.11-004

2

Прокладка (Кольцо 27х35 МН4152-62)

34.01.00.07-005 (34.97.5002.006)

3

Прокладка

34.01.00.13-008

1

Манжета

11-100х125-1 ГОСТ 8752

1

Кольцо пружинное

34.01.00.08-002

1

УЗЕЛ ШАТУНОВ

Вкладыш верхний с заливкой

34.03.03.00-009

1

Вкладыш нижний с заливкой

34.03.04.00.002

1

ПОРШНИ ЦНД В СБОРЕ

Кольцо поршневое компрессионное ЦНД

34.05.00.04-002

4

Кольцо поршневое маслосъемное ЦНД

34.05.00.05-009

4

КОРОБКА КЛАПАННАЯ ЦНД В СБОРЕ

Диафрагма

34.06.00.05-006

2

Пластина клапанная большая

34.06.01.03-005 (34.06.01.03-018)

4

Пластина клапанная малая

34.06.01.04-002 (34.06.01.04-002)

4

Грибок

34.06.00.10-002

2

Прокладка

34.06.00.07-000

4

Прокладка

34.06.00.08-007

4

ПОРШЕНЬ ЦВД В СБОРЕ

Кольцо поршневое компрессионное ЦНД

34.08.00.02-009

2

Кольцо поршневое маслосъемное ЦНД

34.08.00.03-006

2

ХОЛОДИЛЬНИК КОМПРЕССОРА

Прокладка

34.10.00.06-002

2

Прокладка

34.10.00.07-009

4

Прокладка

34.10.00.09-003

4

Кольцо

26.03.07.06-000

1

Вставка

26.03.07.09-001

1

ВЕНТИЛЯТОР КОМПРЕССОРА

Прокладка

34.11.00.08-003

1

НАСОС МАСЛЯНЫЙ

Втулка

34.13.01.02-008

1

Прокладка

34.13.00.03-002

1

УЗЕЛ САПУНА

Прокладка

34.14.01.07-000

1

Элемент фильтрующий (Шайба капроновая)

34.14.01.14-000 (34.14.01.14-013)

1

ФИЛЬТР ВОЗДУШНЫЙ

Элемент фильтрующий (Шайба капроновая)

34.20.00.09-004 (34.20.00.09-017)

6

Инструкция по ремонту тепловозного компрессора КТ-6:

РАЗБОРКА И ДЕФЕКТАЦИЯ.

Компрессор при капитальном ремонте подлежит полной разборке и тщательной очистке для ремонта и замены изношенных деталей.

Разборку компрессора рекомендуется производить в следующей последовательности:

снять трубопроводы разгрузочных устройств клапанных коробок, масляного насоса;

отсоединить холодильник, масляный насос, трубопроводы;

снять сапун вместе с патрубком, воздушные фильтры и патрубки фильтров;

снять вентилятор, боковые крышки корпуса компрессора, клапанные коробки со всех трех цилиндров и поочередно цилиндры низкого и высокого давления;

вынуть стопорные кольца и поршневые пальцы и отсоединить поршни;

разобрать шатунный подшипник;

снять переднюю крышку корпуса компрессора при помощи отжимных болтов;

вынуть из крышки манжету или сальник;

вынуть коленчатый вал из картера вместе с подшипниками;

снять масляный фильтр, промыть его корпус и сетку, затем продуть сжатым воздухом;

вывинтить из крышки нагнетательной камеры винт, снять крышку, упор;

вынуть из клапанной коробки нагнетательный клапан;

снять с всасывающей камеры крышку с резиновой диафрагмой, грибок, пружину, крышку клапана, стакан, винт и упор;

вынуть из клапанной коробки всасывающий клапан;

разобрать всасывающий и нагнетательный клапаны, промыть, протереть и обдуть сжатым воздухом;

замерить высоту клапанных пружин в свободном состоянии.

Наружным осмотром и обмерами определить отсутствие повреждений, сколов, забоин и повышенных износов, отклонений от круглости, из-за которых детали головки блока подлежат выбраковке.

Детали, поступающие на освидетельствование, должны быть чистыми.

Подшипники качения должны быть заменены новыми независимо от технического состояния.

Шплинты, независимо от состояния, должны быть заменены.

Крепежные детали с поврежденной или сорванной резьбой более двух ниток, с поврежденными гранями или шлицами должны быть заменены.

Допускается исправление смятых или сорванных не более двух крайних ниток резьбы.

Определение объема работ по восстановлению и ремонту узлов и деталей компрессора производится производственным мастером.

Детали, приведенные в таблице 2 приложения Б подлежат замене при наличии браковочных признаков.

Детали, приведенные в таблице 3 Приложения В подлежат магнитному контролю с последующим размагничиванием.

СБОРКА И ИСПЫТАНИЕ КОМПРЕССОРОВ КТ6, КТ7, КТ6 Эл.

Все детали, поступающие на сборку должны быть чистыми, не иметь заусенцев, забоин, задиров, ржавчины и других дефектов.

Перед сборкой узлов детали необходимо промыть и продуть сжатым воздухом.

Каналы и отверстия в деталях должны быть тщательно очищены и продуты сжатым воздухом.

Модернизацию маслонасосов произвести согласно Инструктивного указания КТ6.ИУ .32.

Модернизацию уплотнения 4коленвала произвести согласно инструктивного указания КТ6 ИУ 31

Паронитовые прокладки в местах уплотнений ставить на лаке «Герметик».

Подшипники качения перед установкой промыть, просушить и смазать маслом.

Посадку подшипников на вал производить в горячем состоянии с нагревом до температуры 80…120оС.

При сборке узла головки шатунов с крышкой допускается установка регулировочных прокладок по толщине в пределах 0,9…1,3 мм, при этом разномерность прокладок в узле не более 0,1 мм. Шпильки головки затянуть ключом с моментом 8000Н.см ( 800 кгс/см) гайки – 12000Н.см ( 1200кгс/см).

При затянутых гайках вкладыши должны быть установлены в головке плотно, перемещение и проворот не допускаются.

При сборке коленчатого вала с головкой шатунов зазор « на масло» в пределах

0,03…0,09 мм выдержать за счет постановки новых вкладышей категорийных размеров, постановки прокладок и шабрения баббитовой заливки.

При сборке корпуса с цилиндрами должны быть поставлены по разъемам все шпильки, болты и штифты. При необходимости допускается пересверловка отверстия Ø 8 и Ø10 соответственно на Ø9 и Ø11 мм с установкой штифтов соответствующих диаметров (эскиз 1).

Поршневые кольца перед монтажом проверить:

а) на коробление, которое должно быть не более 0,1 мм;

б) на радиальный зазор-просвет между кольцом и калибром, допускается до 0,3 мм не более чем в двух местах на дуге в 30о в каждом месте; на дуге в 30о от замка просветы не допускаются.

Поршневые кольца при установке в ручьи поршня должны заходить свободно, заедание и заклинивание колец не допускается; зазор между поршневым кольцом и ручьем по высоте должен быть в пределах 0,02…0,08 мм.

Замки поршневых колец должны быть смещены по окружности с интервалом 120о± 30о.

При общей сборке компрессора монтажные зазоры и натяги выдержать согласно эскизу 32 и таблицы 4 ( приложение А).

У собранного компрессора проверить:

а) линейную величину камеры сжатия по свинцовой выжимке, которая должна быть в пределах1…2 мм. Регулировку произвести за счет изменения толщины прокладок, укладываемых между клапанной коробкой и цилиндром или между цилиндром и картером компрессора;

б) величину натяжения ремня вентилятора.

При усилии 15 Н ( 1,5 кгс) стрела прогиба должна быть в пределах:

для нового ремня 7…9 мм,

бывшего в работе 9…11 мм;

в) регулировку предохранительного клапана холодильника компрессора на давление 0,45 МПа ( 4,5 кгс/см2).

После ремонта компрессора предусматриваются следующие виды испытаний:

Обкатка без клапанных коробок;

Испытание на нагрев;

Испытание на перегрузку;

Испытание на производительность и утечку.

5.19 Для испытания компрессор установить на испытательный стенд, обеспечивающий частоту вращения коленчатого вала компрессора 4,5…5 с-1 ( 270-300 об/мин.), 6,7…7,3 с-1 (400- 440 об/мин.) , 12,5…14,2 с-1(750-850 об/мин.). Рекомендуется для испытаний компрессора применять стенд с плавной регулировкой частоты оборотов от 4,5с-1 (270 об/мин) до 14,2 с-1 ( 850 об/мин.).

Заправить компрессор свежим или регенерированным маслом К19 ГОСТ 1861-73 или КС-19 ГОСТ 9243-75 до верхней риски маслоуказателя. Заливать масло через воронку с сеткой, размер ячеек в свету которой должен быть не более 0,45 мм.

В процессе испытаний на нагрев допускается вынужденная остановка компрессора из-за его неисправности или по другим обоснованным причинам не более чем на 15 мин. В этом случае испытания продолжать с прерванного режима.

В случае замены в процессе испытаний или при переборке корпуса , цилиндра, поршня, поршневых колец ( 2-х и более штук), шатуна коленчатого вала или вкладышей производить повторное испытание по полной программе. При замене маслонасоса, клапана или клапанной коробки компрессор испытать на прерванном режиме дополнительно в течение 1 часа. Если компрессор разбирается из-за нарушения герметичности его, то после сборки компрессор испытать на герметичность.

Замеры показателей при испытаниях производить в конце каждого этапа испытаний.

Температуру масла замерять тарированным аэротермометром, датчик которого устанавливать в отверстие для слива масла. Допускается применение ртутного термометра.

Температуру сжатого воздуха замерять термопарой , установленной в трубопроводе на расстоянии не более 0,5 м от клапанной коробки ЦВД. Допускается замер ртутным термометром.

Если при испытании не выдержан хотя бы один из параметров данного испытания, оно не засчитывается и после устранения дефектов должно быть повторено.

В процессе испытаний ОТК ведет журнал, в который заносятся все производимые замеры. Журнал подписывает мастер сборки и контрольный мастер ОТК.

ОБКАТКА БЕЗ КЛАПАННЫХ КОРОБОК

Компрессор подготовить к испытаниям согласно пункту 20.

Обкатку производить в течение 1 часа 30 минут на следующих режимах: Частота вращения коленвала, с-1 ( об/мин.) Продолжительность обкатки ( мин)

4,5…5 (270…300) 30

6,7…7,3 ( 400…440) 30

12.5…14.2 ( 750…850) 30

Технические требования: при обкатке должна быть соблюдена последовательность смены режимов. На указанных режимах компрессор должен работать безостановочно.

Во время обкатки ненормальные стуки и шумы в компрессоре , давление масла менее 0,15 МПа ( 1,5 кгс/см2), местные перегревы и другие неисправности в работе компрессора не допускаются и должны быть немедленно устранены.

После обкатки компрессор остановить, а масло слить. Проверить состояние зеркала цилиндров ( не снимая их). Зеркало цилиндров должно быть чистым , без царапин и задиров. Снять и осмотреть масляный фильтр.

Обнаруженные при осмотре дефекты устранить

Внутреннюю поверхность корпуса и масляный фильтр промыть керосином осветительным ГОСТ 4753-68 и тщательно высушить.

ИСПЫТАНИЕ НА НАГРЕВ

Компрессор собрать с клапанными коробками, холодильником , вентилятором, воздушными фильтрами, сапуном и подсоединить к воздушной магистрали испытательного стенда. Компрессор заправить маслом согласно пункта 5.20.

Испытание на нагрев производить при частоте вращения коленвала 4,5 с-1 ( 270 об/мин) и 14, 2 с-1 (850об/мин).

Испытание на нагрев при 4,5 с-1 ( 270 об/мин) производить в течение 2-х часов при следующих режимах:

без противодавления – 20 мин.;

с включенным регулятором давления -40 мин. ( ПВ=50%)

с противодавлением 9 МПат ( 9 кгс/см2) -60 мин.

5.37 Значение показателей нагрева должны быть следующими:

температура масла не более 65оС ( при этом давление масла не менее 0,15 МПа ( 1,5 кгс/см2);

температура сжатого воздуха в нагнетательном трубопроводе на расстоянии не более 0,5 м от фланца клапанной коробки ЦВД в пределах 150…180 о С.

5.38 Испытание на нагрев при14,2 с-1 ( 850 об/мин) производить непосредственно после испытания при 4,5 с -1 ( 270 об/мин), т.е. при прогретом компрессоре. Допускается остановка не более 15 мин. Продолжительность испытаний – 1 час.

Компрессор испытывать с включенным регулятором ЗРД, отрегулированным на включение его в работу при 0,75 МПа ( 7,5 кгс/см2) и перевод на холостой ход при давлении 0,9 МПа ( 9 кгс/ см2) . Время работы компрессора под давлением должно относиться ко времени его работы на холостом ходу как 1:2.

Значения показателей нагрева должны быть следующими:

температура масла не более 85 о С ( при этом давление масла не менее 0,3 МПа ( 3 кгс/см2)

температура сжатого воздуха в нагнетательном трубопроводе на расстоянии 0,5 м от фланца клапанной коробки ЦВД не более 180 оС;

температура коленчатого вала не должна превышать более чем на 20оС температуру масла в картере. При частоте вращения 270 об/мин. Температура масла должна быть не более 65 оС (при этом давление масла не менее 0,15 МПа (1,5 кгс/см2).

ИСПЫТАНИЕ НА ПЕРЕГРУЗКУ

Испытание производить на прогретом компрессоре. Перерыв между испытаниями на нагрев и данным испытанием — не более 15 мин.

Компрессор испытать при противодавлении 1 МПа ( 10 кгс/см2) в течение 5 минут при частоте вращения 4,5 с-1 ( 270 об/мин.) и в течение 5 минут при частоте вращения 14,2 с-1

( 280 об/мин.) , при этом замеры температур не производить. После остановки компрессора и его остывания произвести осмотр состояния рабочих поверхностей.

При неудовлетворительных результатах испытаний , а так же при необходимости проверки работы узлов и поверхностей произвести переборку компрессора.

При переборке осмотр допускается производить без снятия коленчатого вала, жесткого шатуна, поршневых колец и поршня и без снятия масляного насоса, если эти узлы и детали после испытаний не требуют повторного ремонта и показали удовлетворительную работу.

ИСПЫТАНИЕ НА ПРОИЗВОДИТЕЛЬНОСТЬ И УТЕЧКУ

Подготовку компрессора к испытаниям произвести согласно п. 20 настоящего руководства.

Схема стенда для испытания компрессора на производительность и утечку приведена на рис.1.

Производительность определять после предварительного прогрева компрессора и воздухосборников А Б. Для этого открыть краны 1,3 и закрыть кран 2 – весь воздух будет проходить через воздухосборники А и Б и нагревать их. Регулирование режима работы компрессора (ПВ-1:2 ) производить краном 4

Прогрев производить непрерывной работой компрессора с включенным регулятором давления в течение 15 мин. При 4,5с-1( 270 об/мин) и в течение 45 мин. При 14,2 с-1 ( 850 об/ мин)

Производительность определять при работе компрессора под постоянным давлением воздуха равным 0,8 МПа (8 кгс/см2).

Определять производительность при 4,5 и 14,2 с-1 (270 и 850 об/мин.) следующим образом:

открыть кран 2 и закрыть краны 3 и 4, установить необходимую для испытаний частоту вращения ( в этот момент давление в воздухосборнике Б должно равняться нулю);

затем при крыть кран 1 настолько, чтобы в воздухосборнике А установилось и поддерживалось в процессе испытаний давление 0,8 МПа ( 8 кгс/см2);

после этого закрыть кран 2 и одновременно открыть кран 3. В этот же момент включить секундомер;

в момент, когда давление в воздухосборнике Б достигнет 0,4 МПа (4 кгс/см2), секундомер остановить и провести замер температуры воздуха в резервуаре Б.

5.49 Действительную производительность, представляющую объем в кубических метрах всасываемого компрессором в течение одной минуты воздуха, приведенную к давлению и температуре окружающей среды, определить по формуле:

V = 48 *(T + 273) м3

t *(T1 + 273) мин

где: Т- температура окружающего воздуха при испытаниях ,о С;

Т1- температура воздуха в воздухосборнике Б в момент достижения давления в нем 0,4 МПа ( 4 кгс/см2), О С;

t- время в секундах от момента пуска до момента остановки компрессора.

Действительная производительность должна быть: при 4,5 с-1 ( 270 об/мин) — не менее 1.75 м3/мин; при 14,2 с-1 ( 850 об/мин)- не менее 5,3 м3/мин.

Для определения утечки воздуха через компрессор давление в воздухосборнике А довести примерно до 0,85 МПа ( 8.5 кгс/см2) – регулировку производить краном 1. Компрессор остановить. Начиная с 0,8 МПа ( 8 кгс/см2) скорость падения давления не должна превышать 0,1 МПа ( 1 кгс/см2) за 10 мин. При емкости воздухосборника 335 литров.

Оплата и доставка

Способы доставки

- Новая Почта(курьер)

- Новая Почта(отделение)

- Самовывоз

- Повернення і обмін Відповідно до закону України «про захист прав споживачів» ви можете протягом 14 днів з моменту покупки повернути або обміняти товар, придбаний в магазині, за умови виконання всіх норм передбачених законом. Умови обміну / повернення товару належної якості стаття 9. Відповідно до закону України «про захист прав споживачів»: споживач має право обміняти непродовольчий товар належної якості на аналогічний у продавця, у якого він був придбаний, якщо товар не задовольнив його за формою, габаритами, фасоном, кольором, розміром або з інших причин не може бути ним використаний за призначенням. Споживач має право на обмін товару належної якості протягом чотирнадцяти днів, не рахуючи дня покупки. споживач (термін вживається в такому значенні згідно статті 1. п.22 закону України «про захист прав споживачів») – фізична особа, яка купує, замовляє, використовує або має намір придбати чи замовити продукцію для особистих потреб, не пов’язаних з підприємницькою діяльністю або виконанням обов’язків найманого працівника. обмін або повернення товару належної якості провадиться: якщо не використовувався; якщо збережено його товарний вигляд, споживчі властивості, пломби, ярлики; на підставі розрахунковий документ, виданий споживачеві разом з проданим товаром. умови обміну / повернення товару неналежної якості стаття 8. Згідно із законом України «про захист прав споживачів»: в разі виявлення протягом встановленого гарантійного строку недоліків споживач, в порядку та в строки, встановлені законодавством, має право вимагати безоплатного усунення недоліків товару в розумний строк. вимоги споживача, передбачених цією статтею, не підлягають задоволенню, якщо продавець, виробник (підприємство, що задовольняє вимоги споживача, встановлені частиною першою цієї статті) доведуть, що недоліки товару виникли внаслідок порушення споживачем правил користування товаром або його зберігання. Споживач має право брати участь у перевірці якості товару особисто або через свого представника.

Способы оплаты

- Безналичный расчёт

- Наличный расчёт

- Наложенный платеж

- Предоплата